Bạn có biết khi một sản phẩm bằng nhôm được sản xuất ra, nó đã trải qua những công đoạn nào? Để có được một sản phẩm nhôm hoàn chỉnh, phải trải qua rất nhiều bước. Dưới đây là 4 hoạt động chủ yếu khi sản xuất sản phẩm bằng nhôm

Có nhiều lý do giải thích tại sao phải cắt tỉa nhôm, nhưng phổ biến nhất là để giải quyết các khiếm khuyết của nhôm . Do áp suất cao liên quan đến quá trình đúc khuôn, vật liệu dư thừa hình thành xung quanh đường phân chia của vật đúc. Nó trông giống như một 'đường nối' từ hai (hoặc nhiều) phân đoạn khuôn.

Riêng đối với các sản phẩm tiêu dùng, bạn phải cắt bỏ phần thừa này bằng cách cắt tỉa, cần phải có dụng cụ thủ công hoặc khuôn cắt tỉa chuyên dụng.

Nhà sản xuất sẽ cần phải cắt các phần khác của khuôn có chứa kim loại nóng chảy. Chúng bao gồm các cánh, cổng, lỗ thông hơi, tràn và đường chạy, tùy thuộc vào thiết kế của khuôn của bạn. Mặc dù một thiết kế khuôn đặc thủ có thể giảm thiểu số lượng và độ phức tạp của các thao tác cắt tỉa, nhưng việc cắt tỉa cơ bản thường không thể tránh khỏi.

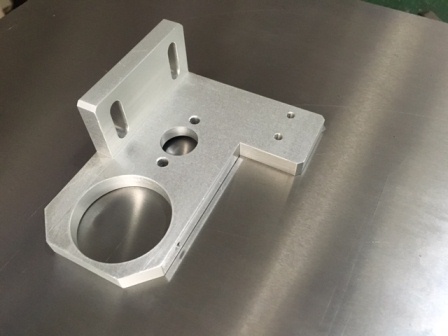

Đúc khuôn là một quá trình chính xác, vì vậy các sản phẩm đúc thường không cần gia công đặc biệt để đáp ứng dung sai kích thước. Thay vào đó, gia công cho các bộ phận đúc thường được yêu cầu nhiều nhất khi tạo ra các tính năng không thể đạt được thông qua quá trình đúc khuôn.

Lỗ, đường chỉ và đường cắt là những ví dụ về các hình dạng thường rất khó và không hiệu quả để đúc. Nhưng bằng cách sử dụng quy trình gia công thứ cấp, bạn có thể tạo ra chúng.

Máy (CNC) cho phép bạn nhanh chóng thực hiện bất kỳ hoạt động gia công cần thiết nào. Chúng cũng giúp đảm bảo rằng sản phẩm đáp ứng dung sai chất lượng một cách nhất quán hơn.

Một số độ rỗng là không thể tránh khỏi trong bất kỳ quá trình đúc nào, nhưng một số ứng dụng nhất định như thiết bị điều áp có thể yêu cầu vật đúc hoàn toàn không bị rò rỉ.

Quá trình ngâm tẩm sử dụng chân không và nhựa hữu cơ có công thức đặc biệt để loại bỏ không khí khỏi bất kỳ lỗ rỗng nào (khoảng trống) hở trên bề mặt của bộ phận và sau đó lấp đầy và bịt kín các lỗ rỗng.

Việc ngâm tẩm có thể được sử dụng trên phôi để giảm khả năng giữ ẩm và ăn mòn bên trong. Nó cũng giúp ức chế sự phát triển của nấm và bịt kín các lỗ rò rỉ để đảm bảo độ kín của áp suất.

Quá trình này có thể tốn kém, nhưng chi phí có thể được giảm thiểu bằng cách thực hiện thử nghiệm áp suất trên tất cả các vật đúc và chỉ áp dụng quy trình cho những vật không đáp ứng thông số kỹ thuật.

Bạn có thể áp dụng các phương pháp xử lý bề mặt cho sản phẩm theo một số cách để nâng cao các đặc tính vật lý và hóa học của sản phẩm sau khi hoàn thành các quy trình khác.

Các hoạt động hoàn thiện bề mặt cơ học , chẳng hạn như đánh bóng, chà nhám hoặc mài nhẵn, có thể giúp cải thiện độ hoàn thiện bề mặt của một bộ phận. Tuy nhiên, chúng không phổ biến đối với các sản phẩm đúc có xu hướng có bề mặt rất mịn.

Mặt khác, các kỹ thuật nổ mài mòn, giống như nổ bắn, có thể được sử dụng để tạo nhám bề mặt nhẵn nếu được yêu cầu.

Bạn cũng có thể sơn , phủ bột hoặc anodize nhôm đúc để tăng cường khả năng chống mài mòn vật lý, ngăn ngừa ăn mòn và cải thiện vẻ ngoài. Tuy nhiên, điều quan trọng là phải nghiên cứu kỹ lưỡng trước khi thực hiện bất kỳ lớp phủ nào trong số các lớp phủ này - tính khả thi của chúng phụ thuộc vào ứng dụng của bạn và quyết định không đơn giản như đối với nhôm định hình.

Trên đây là 4 hoạt động chủ yếu để hoàn thiện một sản phẩm từ nhôm chất lượng nhất, tùy vào từng loại sản phẩm mà sẽ có các hoạt động khác nhau. Hi vọng qua bài viết này, sẽ giúp bạn lựa chọn được những phương pháp phù hợp nhất với sản phẩm của doanh nghiệp.

Nhôm định hình ANTTEK có màu trắng bạc, độ bóng cao, trọng lượng nhẹ ,độ cứng, độ bền, sức chịu tải tốt. không chứa các chất độc hại an toàn khi sử dụng.